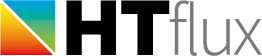

Beim folgenden Beispiel aus der Praxis wird kurz gezeigt, wie mit HTflux auch komplexe Details rasch und effizient hygrothermisch analysiert werden können. Das Detail zeigt den Fensteranschluss an eine Wand in Holzrahmen-Bauweise. Zur umfassenden Untersuchung des Details wird die Glaser-2d Funktion von HTflux verwendet.

Das Kunststofffenster-Profil wurde per CAD Import vom Hersteller übernommen. Anschließend wurde mit den Zeichenfunktionen von HTflux der Wandaufbau generiert. Die Verglasung wurde mittels dem Verglasungstool von HTflux erstellt.

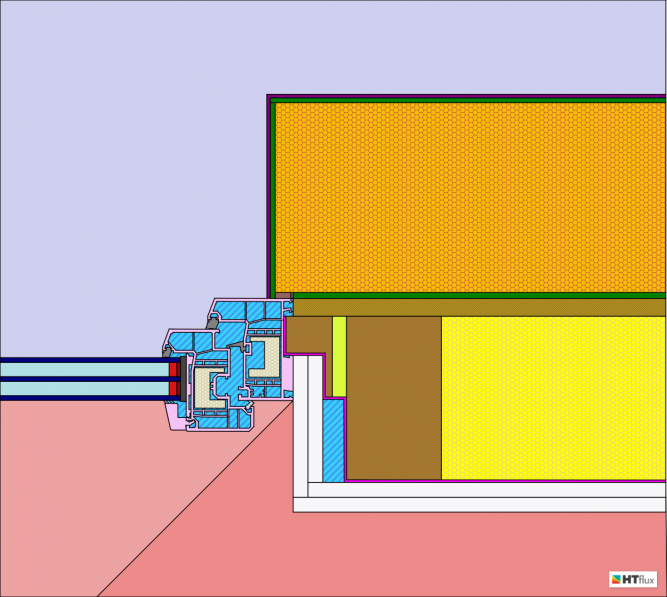

Die klimatischen Bedingungen können beliebig gesetzt werden. Je nach Aufgabenstellung orientieren sich diese an den entsprechenden Norm-Vorgaben oder den lokalen Gegebenheiten. Für diese Untersuchung wurde eine Außentemperatur von-5°C und eine Luftfeuchte von 80% gewählt. Das Innenklima wurde mit 20°C / 60% festgelegt. Entsprechend den Vorgaben von ISO 13788 wurde für den Fenster- und Rahmenbereich ein Wärmeübergangswiderstand von 0,13 m²K/W und für den Wandbereich von 0,25 m²K/W angesetzt.

Nach der Materialzuweisung kann die thermische Simulation durchgeführt werden. Mit Hilfe des Oberflächentemperatur-Tools kann die minimale Oberflächentemperatur zum Innenraum und zwischen beliebigen Materialien automatisch ermittelt werden.

Entsprechend den Klimavorgaben kann HTflux die Bemessungswerte, bzw. die einzuhaltenden Grenztemperaturen hinsichtlich Schimmelwachstum und Kondensation automatisch berechnen. Im vorliegenden Beispiel liegt die minimalen Oberflächentemperatur der Wand mit 15,8°C knapp über der von der Norm geforderten Vorgabe.

Die Wärmestromansicht ermöglicht effizient die Beurteilung und Minimierung von Wärmebrücken-Effekten

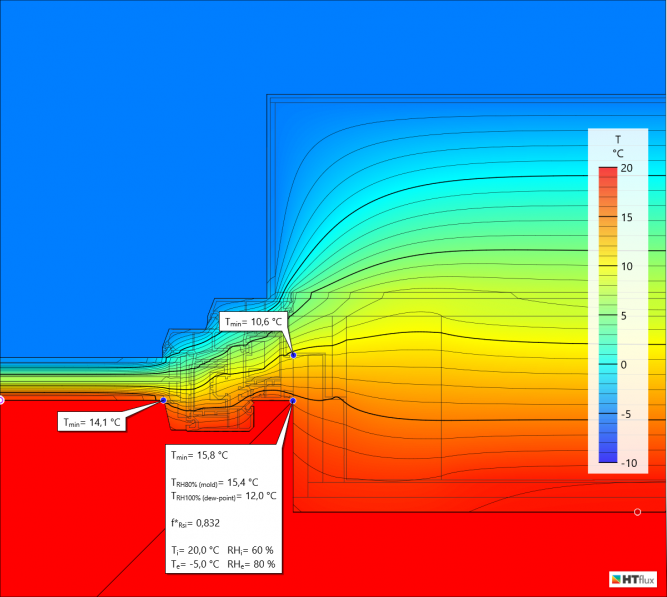

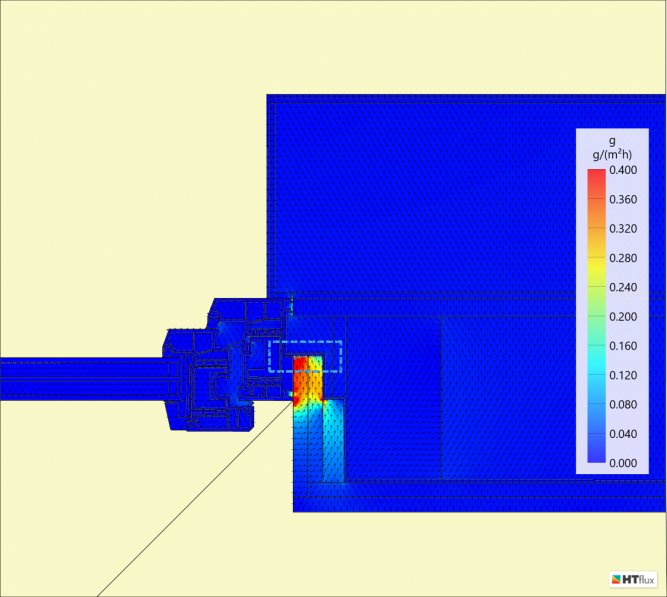

Die hygrothermischen Untersuchungsmöglichkeiten von HTflux beschränken sich aber nicht auf die Berechnung von Temperaturen. Für eine eingehendere Beurteilung wird eine Glaser-2d Simulation durchgeführt. Praktisch ohne zusätzlichen Aufwand, kann so die Wasserdampfdiffusion im vorliegenden Detail untersucht werden. Es zeigt sich bei diesem Beispiel eine Kondensationsgefahr im Bereich hinter dem Fensterrahmen.

Die anfallenden Kondensationsmengen sind zwar gering, wurden jedoch unter der Annahme von absolut dicht anliegenden Bauteilen errechnet. Ein Luftspalt, etwa zwischen der Gipskartonplatte und dem Rahmenprofil, würde zu einer signifikant höheren Kondensatmenge führen.

Die Ursache für die Kondensation ist in einer nicht optimalen Führung der Dampfbremse zu suchen. Die Dampfbremse wurde im Anschlussbereich zu weit im Wandaufbau geführt. Der Verlauf der dampfbremsenden Ebene kann sehr gut in der sogenannten Wasserdampfpartialdruck-Ansicht wahrgenommen werden:

Partialdruck-Ansicht: hinter der Dampfbremse kommt es zu einem markanten Abfall des Wasserdampf-Partialdrucks

In der Dampfstrom-Ansicht ist der Verlauf der Wasserdampfströme gut erkennbar. Der Wasserdampf gelangt innerhalb der Gipskartonplatte, bzw. im Luftraum darunter zur kalten Dampfbremse und beginnt dort zu kondensieren:

Nach der Analyse der Schwachstelle kann nur mittels der Bearbeitungsfunktionen von HTflux begonnen werden, die entsprechende Stelle zu optimieren. Durch eine geänderte Führung der Dampfbremse kann die Kondensationsgefahr gebannt werden.

Anmerkung: Wir erlauben und begrüßen ausdrücklich die Verwendung des Bildmaterials auf dieser Seite sowie das Erstellen von Links zu dieser Seite, sofern als Quelle „www.htflux.com“ angegeben wird.